Come consulente, so quanto sia importante l’efficienza della produzione e la riduzione degli sprechi. Tuttavia, spesso ci si concentra solo sui lavoratori e si ignora l’importanza di un approccio di produzione snella. In questo articolo, ti guiderò attraverso le 10 strategie per aumentare l’efficienza della fabbrica utilizzando la produzione snella.

L’importanza dell’efficienza della fabbrica

L’efficienza della fabbrica è un fattore chiave per il successo dell’azienda. Quando la produzione è inefficiente, si verificano sprechi di tempo, materiali e risorse. Ciò può portare a una diminuzione della qualità del prodotto e dei profitti. Inoltre, la produzione inefficace può causare ritardi nella consegna, con conseguenti insoddisfazione dei clienti.

Per questo motivo, è essenziale adottare un approccio di produzione snella per aumentare l’efficienza della fabbrica. La produzione snella è una filosofia di produzione che mira a eliminare gli sprechi e migliorare l’efficienza. Con l’adozione di strategie di produzione snella, le aziende possono ridurre i costi di produzione, migliorare la qualità del prodotto e aumentare la soddisfazione del cliente.

Comprensione della produzione snella

La produzione snella è stata sviluppata da Toyota negli anni ’50 come risposta alla necessità di migliorare l’efficienza di produzione. La filosofia si basa sulla riduzione degli sprechi, che vengono definiti come tutte le attività che non aggiungono valore al prodotto.

La produzione snella si concentra sull’eliminazione degli sprechi attraverso l’ottimizzazione del flusso di lavoro e l’eliminazione di attività che non aggiungono valore al prodotto. Ciò include la riduzione dei tempi di attesa, la semplificazione dei processi di produzione e l’eliminazione di attività ripetitive.

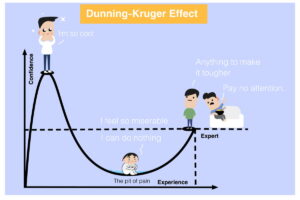

I malintesi sulla colpa dei lavoratori e la produttività

Uno dei più grandi malintesi sulla produzione snella è che i lavoratori sono i principali responsabili della produzione inefficiente. In realtà, la produzione inefficace è spesso causata da problemi di processo e dalla mancanza di una pianificazione adeguata. Inoltre, i lavoratori spesso non hanno il controllo sui processi di produzione e sono costretti a lavorare con attrezzature obsolete o inefficaci.

Invece di colpevolizzare i lavoratori, è importante adottare un approccio di collaborazione per migliorare l’efficienza della produzione. Ciò può includere l’addestramento dei lavoratori sui processi di produzione, la fornitura di attrezzature e strumenti adeguati e la creazione di un ambiente di lavoro positivo.

I principi della produzione snella

Per aumentare l’efficienza della fabbrica, è importante capire i principi della produzione snella. Ci sono cinque principi fondamentali della produzione snella:

- Definizione del valore: identificazione del valore percepito dal cliente e dei processi necessari per creare quel valore.

- Identificazione del flusso di valore: mappatura del flusso di lavoro per identificare le attività che aggiungono valore e quelle che non aggiungono valore.

- Creazione di flusso continuo: eliminazione degli sprechi e creazione di un flusso di lavoro continuo.

- Implementazione del sistema pull: produzione solo in base alla domanda del cliente.

- Ricerca del perfezionamento continuo: miglioramento continuo dei processi di produzione.

Strategia 1: Mappatura del flusso di valore

La mappatura del flusso di valore è una tecnica utilizzata per identificare gli sprechi e migliorare l’efficienza. La tecnica coinvolge la mappatura di tutti i processi di produzione e la creazione di un diagramma del flusso di lavoro.

La mappatura del flusso di valore aiuta a identificare le attività che aggiungono valore e quelle che non aggiungono valore. Ciò consente alle aziende di eliminare gli sprechi e di migliorare l’efficienza.

Inoltre, la mappatura del flusso di valore può aiutare a identificare i processi che possono essere automatizzati o migliorati per aumentare la produttività.

Strategia 2: Organizzazione del luogo di lavoro con il 5S

Il 5S è una metodologia di organizzazione del luogo di lavoro che mira a migliorare l’efficienza e la sicurezza. La metodologia coinvolge cinque fasi:

- Seiri (ordine): eliminazione di tutto ciò che non è necessario dal luogo di lavoro.

- Seiton (organizzazione): organizzazione degli strumenti e dei materiali necessari per la produzione.

- Seiso (pulizia): pulizia del luogo di lavoro per migliorare l’efficienza e la sicurezza.

- Seiketsu (standardizzazione): creazione di standard per mantenere l’organizzazione e la pulizia del luogo di lavoro.

- Shitsuke (disciplina): adozione di un’approccio disciplinato per mantenere l’organizzazione e la pulizia del luogo di lavoro.

L’organizzazione del luogo di lavoro con il 5S può migliorare l’efficienza, la sicurezza e la produttività. Inoltre, la metodologia può aiutare a ridurre gli sprechi e a migliorare la qualità del prodotto.

Strategia 3: Gestione dell’inventario just-in-time (JIT)

La gestione dell’inventario just-in-time (JIT) è una tecnica utilizzata per ridurre gli sprechi di inventario. La tecnica coinvolge la produzione solo in base alla domanda del cliente, eliminando la necessità di mantenere grandi quantità di inventario.

La gestione dell’inventario JIT può aiutare a ridurre i costi di produzione, migliorare l’efficienza e la qualità del prodotto. Inoltre, la tecnica può aiutare a ridurre i tempi di attesa per il cliente, migliorando la soddisfazione del cliente.

Strategia 4: Sistema Kanban

Il sistema Kanban è una tecnica utilizzata per gestire l’inventario e migliorare l’efficienza. Il sistema coinvolge l’utilizzo di una scheda Kanban per indicare quando un prodotto è necessario nel processo di produzione.

Il sistema Kanban aiuta a ridurre gli sprechi di inventario e a migliorare l’efficienza del processo di produzione. Inoltre, la tecnica può aiutare a migliorare la qualità del prodotto e la soddisfazione del cliente.

Strategia 5: Miglioramento continuo e Kaizen

Il miglioramento continuo e Kaizen sono tecniche utilizzate per migliorare l’efficienza e la produttività. La tecnica coinvolge l’identificazione di aree di miglioramento e l’implementazione di soluzioni per migliorare la produttività.

Il miglioramento continuo e Kaizen possono aiutare a migliorare l’efficienza, la qualità del prodotto e la soddisfazione del cliente. Inoltre, la tecnica può aiutare a ridurre gli sprechi e i costi di produzione.

Strategia 6: Lavoro standardizzato

Il lavoro standardizzato è una tecnica utilizzata per migliorare la qualità del prodotto e l’efficienza del processo di produzione. La tecnica coinvolge la creazione di un processo standardizzato per la produzione del prodotto.

Il lavoro standardizzato può aiutare a ridurre gli sprechi, migliorare la qualità del prodotto e aumentare la produttività. Inoltre, la tecnica può aiutare a ridurre i tempi di attesa per il cliente e migliorare la soddisfazione del cliente.

Strategia 7: Manutenzione produttiva totale (TPM)

La manutenzione produttiva totale (TPM) è una tecnica utilizzata per migliorare l’efficienza e la produttività. La tecnica coinvolge la manutenzione preventiva delle attrezzature e l’eliminazione delle interruzioni impreviste.

La TPM può aiutare a ridurre gli sprechi, migliorare la qualità del prodotto e aumentare la produttività. Inoltre, la tecnica può aiutare a ridurre i costi di produzione e migliorare la soddisfazione del cliente.

Strategia 8: Poka-yoke (a prova di errore)

Il Poka-yoke è una tecnica utilizzata per prevenire gli errori durante il processo di produzione. La tecnica coinvolge la creazione di dispositivi a prova di errore per impedire errori umani.

Il Poka-yoke può aiutare a migliorare la qualità del prodotto, ridurre gli sprechi e aumentare la produttività. Inoltre, la tecnica può aiutare a migliorare la soddisfazione del cliente e a ridurre i costi di produzione.

Strategia 9: Formazione interfunzionale e lavoro di squadra

La formazione interfunzionale e il lavoro di squadra sono tecniche utilizzate per migliorare l’efficienza e la produttività. La tecnica coinvolge la formazione dei lavoratori su diversi processi di produzione e la creazione di un ambiente di lavoro collaborativo.

La formazione interfunzionale e il lavoro di squadra possono aiutare a migliorare la produttività, la qualità del prodotto e la soddisfazione del cliente. Inoltre, la tecnica può aiutare a ridurre gli sprechi e i costi di produzione.

Strategia 10: Implementazione della gestione visiva

La gestione visiva è una tecnica utilizzata per migliorare la comunicazione e la comprensione all’interno dell’azienda. La tecnica coinvolge l’utilizzo di immagini, grafici e altri strumenti visivi per comunicare informazioni importanti.

La gestione visiva può aiutare a migliorare la comunicazione, la collaborazione e la produttività all’interno dell’azienda. Inoltre, la tecnica può aiutare a ridurre gli sprechi e i costi di produzione.

Conclusione: Svelare i segreti della produzione snella

In sintesi, l’efficienza della fabbrica è un fattore chiave per il successo dell’azienda. Per aumentare l’efficienza della fabbrica, è importante adottare un approccio di produzione snella.

Le 10 strategie per aumentare l’efficienza della fabbrica utilizzando la produzione snella includono la mappatura del flusso di valore, l’organizzazione del luogo di lavoro con il 5S, la gestione dell’inventario just-in-time (JIT), il sistema Kanban, il miglioramento continuo e Kaizen, il lavoro standardizzato, la manutenzione produttiva totale (TPM), il Poka-yoke, la formazione interfunzionale e il lavoro di squadra e la gestione visiva.

Non colpevolizzare i lavoratori per la produzione inefficiente, ma adotta un approccio collaborativo per migliorare l’efficienza della produzione. Con l’adozione di queste strategie, le aziende possono ridurre i costi di produzione, migliorare la qualità del prodotto e aumentare la soddisfazione del cliente.

CTA: Adotta le tecniche di produzione snella per aumentare l’efficienza della tua fabbrica oggi stesso.